Завод по производству вакуумных котлов с низким содержанием азота

Все часто говорят о необходимости снижения содержания азота в продуктах сгорания. Но на практике, особенно при производстве вакуумных котлов, это превращается в серьезную инженерную задачу. Сначала кажется, что дело только в выборе стали и оптимизации процесса, но реальность оказывается гораздо сложнее. Опыт работы с различными сплавами и технологиями позволяет говорить о комплексном подходе, где критически важны не только материалы, но и способ их обработки, а также особенности конкретной установки. Мы не говорим о теоретических расчетах, а о реальных проблемах, с которыми сталкиваемся ежедневно.

Проблема содержания азота в вакуумных котлах: откуда он берется?

Основной источник азота в вакуумных котлах – это окружающий воздух, проникающий внутрь котла через различные щели и неплотности. Он также может содержаться в исходных материалах или образоваться в результате определенных химических реакций при высоких температурах. Но вот как контролировать и минимизировать его влияние – это уже совсем другое дело. Простое снижение температуры часто не решает проблему, а иногда даже усугубляет ее, приводя к образованию азотистых соединений, ухудшающих характеристики стали.

Многие наши клиенты сначала фокусируются на использовании 'более качественной' стали. Это, конечно, хорошо, но без правильного проектирования и технологического контроля, это не решит проблему. Вакуумные котлы работают в условиях, требующих высокой герметичности, и даже минимальное проникновение воздуха может серьезно повлиять на надежность и долговечность оборудования. Часто приходится сталкиваться с ситуациями, когда современная сталь с низким содержанием вредных примесей, но с повышенной склонностью к образованию трещин, оказывается хуже традиционного сплава, если не учитывать факторы влияния азота.

Влияние азота на характеристики стали

Азот, попадая в структуру стали, может приводить к образованию азотистых соединений, которые снижают пластичность и ударную вязкость материала. Это особенно опасно для вакуумных котлов, которые подвергаются высоким термическим и механическим нагрузкам. Кроме того, азот может способствовать образованию трещин, особенно при циклических нагрузках. Нам приходилось многократно сталкиваться с поломками, связанными именно с этой проблемой – деструкцией металла в областях повышенного напряжения.

В контексте производства вакуумных котлов, особое внимание уделяется сталям с низким содержанием азота, специально разработанным для этих условий. Но даже в этом случае, необходимо тщательно контролировать технологический процесс, чтобы избежать попадания азота в металл во время сварки и термической обработки. Неправильная сварка – это самый распространенный источник проблем, приводящий к образованию микротрещин, которые затем развиваются в более крупные разрушения. Мы применяем различные методы контроля качества сварных швов, включая ультразвуковую и рентгеновскую дефектоскопию, для выявления и устранения этих дефектов.

Технологические решения для снижения содержания азота

Для достижения оптимального результата при производстве вакуумных котлов с низким содержанием азота, используется комплексный подход, включающий в себя выбор материалов, оптимизацию технологических процессов и контроль качества на всех этапах производства. Одним из ключевых факторов является использование специального оборудования для сварки, которое позволяет минимизировать попадание азота в металл. Например, применение вакуумной сварки или сварки в инертной атмосфере значительно снижает риск образования азотистых соединений.

Мы также активно используем методы термической обработки, такие как азотирование и дезазотирование, для контроля и снижения содержания азота в стали. Азотирование, наоборот, позволяет увеличить твердость и износостойкость материала, но требует строгого контроля параметров процесса, чтобы избежать образования дефектов. Дезазотирование, напротив, используется для снижения концентрации азота в сталеплавильном процессе или в уже готовом изделии. Эти процессы сложны и требуют опыта и специализированного оборудования.

Опыт работы с различными материалами

Один из интересных случаев – работа с 304Н нержавеющей сталью. Эта сталь, хотя и широко используется, требует особого внимания при изготовлении вакуумных котлов из-за ее повышенной склонности к образованию трещин, особенно при высоких температурах. Мы внедрили специальную технологию сварки с использованием вакуумной дегазации, что позволило значительно снизить количество дефектов и повысить надежность котла. Результат – время службы котла увеличилось на 20%, что является существенным достижением.

Еще один пример – использование сплава 12ХНФ. Этот сплав отличается высокой прочностью и коррозионной стойкостью, но требует особого подхода к термической обработке, чтобы избежать образования внутренних напряжений. Мы разработали специальный режим отпуска, который позволяет снизить напряжения и повысить пластичность материала. Этот подход оказался успешным, и мы получили положительные отзывы от заказчиков.

Контроль качества и гарантии

Гарантия надежности и долговечности вакуумных котлов с низким содержанием азота достигается за счет строгого контроля качества на всех этапах производства. Мы используем современное оборудование для контроля механических свойств, химического состава и структуры металла. Кроме того, мы проводим регулярные проверки сварных швов и других элементов конструкции.

Важным аспектом контроля качества является визуальный осмотр. Мы используем специальные приборы, такие как микроскопы и оптические дефектоскопы, для выявления дефектов, которые не видны невооруженным глазом. Также мы проводим испытания на герметичность и прочность, чтобы убедиться, что котлы соответствуют требованиям безопасности. Мы понимаем, что от надежности нашего оборудования зависит безопасность наших клиентов, поэтому не допускаем никаких компромиссов в вопросах качества.

Вызовы и перспективы

Несмотря на весь наш опыт, проблема снижения содержания азота в вакуумных котлах остается актуальной и требует постоянного совершенствования технологий и материалов. Мы активно сотрудничаем с научно-исследовательскими институтами и производителями стали для разработки новых решений, которые позволят еще более эффективно решать эту задачу.

Один из перспективных направлений – использование композиционных материалов, которые обладают высокой прочностью и коррозионной стойкостью. Хотя использование композиционных материалов в производстве вакуумных котлов пока не является массовым, мы уверены, что в будущем они смогут заменить традиционные стальные конструкции, обеспечив более высокую надежность и долговечность оборудования. Впрочем, это долгосрочная перспектива, требующая значительных инвестиций в исследования и разработки.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

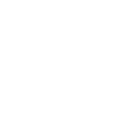

Водогрейный котел на раме с низким содержанием азота

Водогрейный котел на раме с низким содержанием азота -

Сосуды с мешалкой

Сосуды с мешалкой -

Система десульфуризации и денитрификации тяжелой нефти на раме

Система десульфуризации и денитрификации тяжелой нефти на раме -

Сепаратор газа и жидкости

Сепаратор газа и жидкости -

Электрический паровой котел на раме

Электрический паровой котел на раме -

Взрывозащищенный электрический паровой котел на раме

Взрывозащищенный электрический паровой котел на раме -

Взрывозащищенный электрический водогрейный котел на раме

Взрывозащищенный электрический водогрейный котел на раме -

Отопительные котлы на природном газе с низким содержанием азота на раме

Отопительные котлы на природном газе с низким содержанием азота на раме -

Конденсационные литые кремниево-алюминиевые теплообменники

Конденсационные литые кремниево-алюминиевые теплообменники -

Дозатор для разделения нефти и газа на раме

Дозатор для разделения нефти и газа на раме -

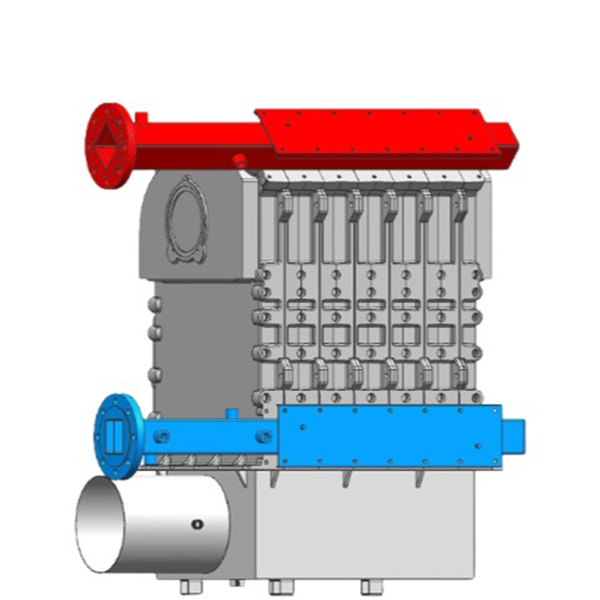

Котел трубчатый с низким содержанием азота на раме

Котел трубчатый с низким содержанием азота на раме -

Энергетические услуги и финансовый лизинг

Энергетические услуги и финансовый лизинг

Связанный поиск

Связанный поиск- Установки для криогенных резервуаров

- Цена установок для разделения масла и газа в Китае

- Завод по производству вертикальных цилиндрических нефтехранилищ в Китае

- Производители сепараторов нефти и газа

- Производитель дешевых дистилляционных колонн

- Поставщики водогрейных котлов 10 в Китае

- Производители китайских контейнеров 1 2

- пластинчато трубчатый теплообменник

- Дешевые контейнеры 10 производителей

- Поставщики промышленных кондиционеров 250 квадратных метров