Завод по производству котлов с низким содержанием азота

Все чаще слышишь про котлы с низким содержанием азота. И на первый взгляд, это просто маркетинговый ход. Но если копнуть глубже, то становится понятно, что это не просто тренд, а вполне реальная необходимость, диктуемая ужесточением экологических норм и стремлением к более эффективному использованию топлива. Я вот, по опыту, вижу, как много путаницы вокруг этой темы, и как часто компании зацикливаются на одном лишь 'низком содержании' азота, забывая про другие ключевые параметры.

Почему азот в выбросах котлов – это проблема?

Во-первых, нужно понять, почему вообще азот в выбросах вреден. Азотные соединения, особенно оксиды азота (NOx), способствуют образованию смога, кислотных дождей и участвуют в формировании озона в тропосфере – это серьезная угроза для здоровья людей и экологии. Во-вторых, законодательство постоянно меняется, и требования к выбросам NOx становятся все строже. Пройти сертификацию по современным экологическим стандартам – это задача не из легких, особенно для старых предприятий.

Мы сталкивались с ситуацией, когда заказчик хотел просто 'уменьшить количество азота' в выбросах, оставив все остальное на прежнем уровне. Это, как правило, приводит к неэффективной работе котла, снижению КПД и, в конечном итоге, к увеличению эксплуатационных расходов. Нужно смотреть комплексно – оптимизировать не только состав топлива, но и процесс горения, конструкцию камеры сгорания, систему рециркуляции отходящих газов.

Какие подходы используются для снижения содержания азота в выбросах?

Есть несколько основных направлений. Первое – это, конечно, выбор топлива. Использование более качественного топлива с низким содержанием азота – это очевидный шаг. Но это не всегда возможно, особенно если компания работает с местным топливом. В таких случаях приходится искать компромисс, оптимизировать процесс сжигания.

Второе – это изменение технологии горения. Это может быть внедрение систем рециркуляции отходящих газов (RGR), которые позволяют снизить температуру горения и, как следствие, уменьшить образование NOx. Также эффективны системы пост-сжигания, которые используют различные реагенты для нейтрализации азотных оксидов.

Третье – это изменение конструкции котла. Например, использование двухконтурных котлов с предварительным подогревом воздуха позволяет более эффективно использовать топливо и снизить образование NOx. В ООО Кэмэн Энерджи (Янчжоу) мы успешно применяем такие решения в наших проектах, адаптируя их под конкретные потребности клиента и особенности топливного сырья. У нас есть опыт работы с различными типами котлов – от стальных до водотрубных, и мы всегда стараемся найти оптимальный вариант.

Опыт работы с различными типами топлива

Мы работали с угольным топливом, мазутом, биомассой, и даже с различными видами пеллеты. Каждый вид топлива требует индивидуального подхода. Например, при работе с углем особенно важно контролировать температуру горения и обеспечить достаточный объем воздуха. При работе с биомассой необходимо учитывать ее влажность и содержание золы.

Один интересный проект – это модернизация старого угольного котла на химическом заводе. Мы внедрили систему RGR и систему пост-сжигания, что позволило снизить выбросы NOx на 60%. При этом, КПД котла не снизился, а даже немного увеличился. Это был сложный проект, но результат того стоил.

Однако, не все всегда идет гладко. Однажды мы пытались снизить выбросы азота с помощью системы пост-сжигания на мазутном котле. Но, к сожалению, выбранный реагент оказался неэффективным, и мы не смогли достичь желаемого результата. Пришлось вернуться к первоначальной конфигурации котла и искать другие решения. Это хороший урок – всегда нужно тщательно тестировать новые технологии, прежде чем внедрять их в эксплуатацию.

Современные решения и тренды

Сейчас активно развиваются новые технологии, такие как использование мембранных сепараторов и электрохимических конвертеров для улавливания азота. Эти технологии пока еще находятся на стадии разработки, но в будущем они могут стать очень перспективными.

Кроме того, все больше внимания уделяется мониторингу выбросов в реальном времени. Это позволяет оперативно реагировать на любые отклонения от нормы и предотвращать аварийные ситуации. Мы предлагаем нашим клиентам системы автоматизированного мониторинга выбросов, которые позволяют контролировать качество топлива, параметры горения и выбросы в режиме реального времени.

Интеграция с системами автоматизации производства

Интеграция систем мониторинга выбросов с системами автоматизации производства позволяет оптимизировать работу котла и снизить эксплуатационные расходы. Например, система может автоматически регулировать подачу воздуха в камеру сгорания в зависимости от состава топлива и текущих условий эксплуатации.

Это не просто модный тренд, это необходимость. Экологические нормы становятся все строже, а требования к энергоэффективности – все выше. Компании, которые не адаптируются к новым условиям, рискуют потерять конкурентоспособность.

Заключение

Снижение содержания азота в выбросах котлов – это сложная, но решаемая задача. Для ее решения необходимо подходить комплексно, учитывая все факторы – состав топлива, технологию горения, конструкцию котла. И, конечно, важно использовать современные технологии и системы мониторинга. ООО Кэмэн Энерджи (Янчжоу) готова предложить вам свои экспертные знания и опыт для решения этой задачи. Мы стремимся не просто удовлетворить текущие требования, а помочь нашим клиентам построить экологически безопасное и экономически эффективное производство.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Трехфазный сепаратор

Трехфазный сепаратор -

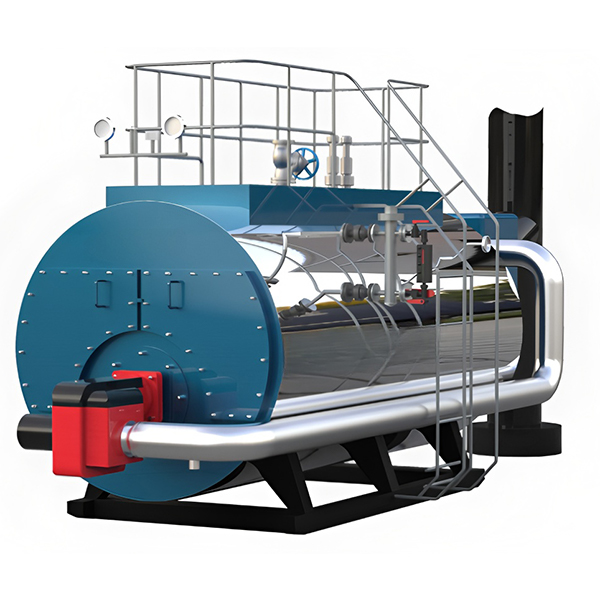

Конденсационные паровые котлы с низким содержанием азота

Конденсационные паровые котлы с низким содержанием азота -

Башня рекуперации метанолового спирта

Башня рекуперации метанолового спирта -

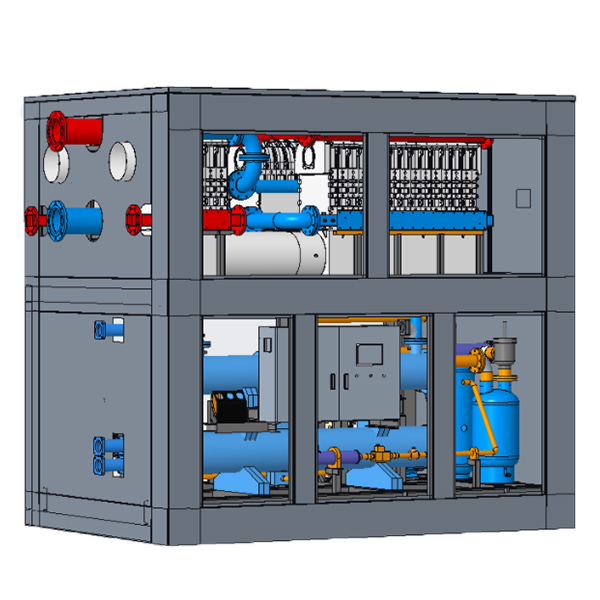

Отопительные котлы на природном газе с низким содержанием азота на раме

Отопительные котлы на природном газе с низким содержанием азота на раме -

Сепаратор газа и жидкости

Сепаратор газа и жидкости -

Конденсационные водогрейные котлы под давлением с низким содержанием азота

Конденсационные водогрейные котлы под давлением с низким содержанием азота -

Промышленная пластинчатая дистилляционная башня

Промышленная пластинчатая дистилляционная башня -

Газово – объемный водонагреватель

Газово – объемный водонагреватель -

Взрывозащищенный электрический паровой котел на раме

Взрывозащищенный электрический паровой котел на раме -

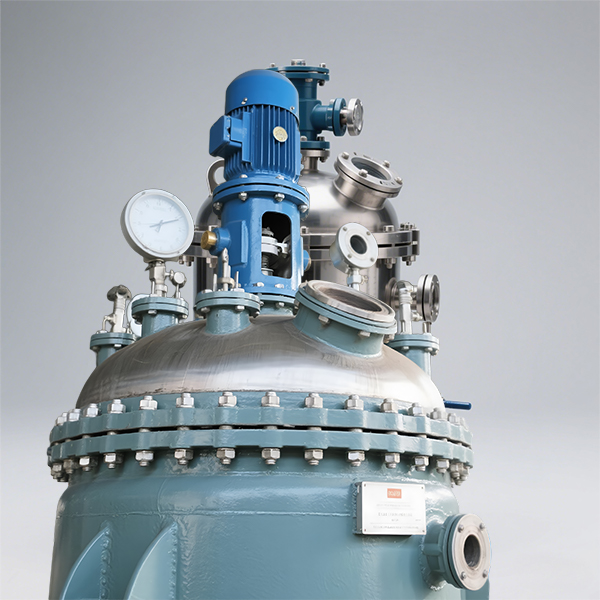

Сосуды с мешалкой

Сосуды с мешалкой -

Полностью предварительно смешанный конденсационный газовый котел с низким содержанием азота

Полностью предварительно смешанный конденсационный газовый котел с низким содержанием азота -

Энергетические услуги и финансовый лизинг

Энергетические услуги и финансовый лизинг

Связанный поиск

Связанный поиск- Поставщики сосуда 1

- Производители U-образных теплообменников в Китае

- Цены на паровые котлы 10

- Китайский завод по производству смесительных и дозирующих емкостей

- Поставщики печных теплообменников из Китая

- Поставщики трубчатых теплообменников из нержавеющей стали

- Цена теплообменника с плавающей головкой в Китае

- Китайские производители промышленных кондиционеров для цехов

- Цена трубчато-кожуховых теплообменников в Китае

- Поставщики газовых паровых котлов из Китая