Китайский завод по производству резервуаров для хранения

Многие считают, что завод по производству резервуаров для хранения – это относительно простая задача: взять чертеж, собрать стальные листы, покрасить и отгрузить. Но реальность, как всегда, куда сложнее. Особенно когда речь идет о резервуарах, предназначенных для агрессивных сред, высоких давлений или сложных технических условий эксплуатации. Я не буду говорить о фундаментальных аспектах проектирования – это компетенция инженеров. Хочу поделиться опытом, который мы приобрели, работая непосредственно на производстве, с учетом нюансов, которые часто упускают из виду при планировании.

Основные этапы производства и потенциальные 'узкие места'

Процесс производства больших резервуаров для хранения включает в себя несколько ключевых этапов: резку металла, сварку, сборку, нанесение защитного покрытия и пусконаладочные работы. На каждом этапе могут возникнуть проблемы, и их своевременное выявление критически важно для сохранения сроков и бюджета. Самая распространенная ошибка – недооценка сложности сварки. Качество сварных швов – это основа долговечности резервуара. Неправильная сварка, скрытые дефекты – это прямая дорога к утечкам и серьезным последствиям.

Причем не только качество сварки. Возьмем, к примеру, обработку краев. Недостаточная очистка, неправильная подготовка поверхности перед нанесением антикоррозийного покрытия – и даже самое современное покрытие со временем потеряет свои свойства. Мы, например, однажды столкнулись с проблемой коррозии на резервуаре, который был окрашен 'правильно', согласно всем стандартам. Дело оказалось в недостаточно тщательной очистке от окалины. В итоге пришлось проводить дорогостоящий ремонт.

Резка и подготовка металла: Точность – залог успеха

Качество резки металла напрямую влияет на качество сварных швов и общую геометрию конструкции. Использование устаревшего оборудования или неквалифицированного персонала может привести к значительным ошибкам, которые сложно исправить на последующих этапах. Особенно это касается сложных элементов конструкции, где требуется высокая точность.

Кроме того, не стоит забывать о складских условиях хранения заготовок. Неправильное хранение может привести к появлению дефектов, которые сложно обнаружить на ранних этапах производства. В идеале – хранение под навесом, с соблюдением температурного режима и защиты от механических повреждений.

Сварка: Качество и контроль

Здесь важную роль играет не только квалификация сварщика, но и используемое оборудование и расходные материалы. Некачественные электроды, неправильные параметры сварки – и результат может быть плачевным. Мы используем только сертифицированные электроды, соответствующие требованиям ГОСТ, и тщательно контролируем параметры сварки с помощью современного оборудования.

Контроль качества сварки – это отдельный этап, который не должен быть пропущен. Необходимо проводить визуальный осмотр, ультразвуковой контроль и другие методы неразрушающего контроля для выявления скрытых дефектов.

Покраска и защита от коррозии: Долговечность и надежность

Выбор покрытия зависит от условий эксплуатации резервуара. Для резервуаров, используемых в агрессивных средах, требуется использовать специальные покрытия, устойчивые к коррозии, воздействию химических веществ и высоких температур. Мы работаем с различными поставщиками покрытий, чтобы предложить нашим клиентам оптимальный вариант для каждого конкретного случая.

Нельзя забывать и о нанесении грунтовки, которая обеспечивает лучшее адгезию покрытия к металлу. И, конечно, необходимо соблюдать технологию нанесения покрытия, чтобы обеспечить его равномерный слой и долговечность.

Контроль качества: Система, а не разовые проверки

Контроль качества должен быть встроен во все этапы производства, а не ограничиваться финальными проверками. Необходимо использовать статистические методы контроля качества для выявления тенденций и предотвращения возникновения дефектов. Мы используем систему контроля качества, которая включает в себя регулярные проверки оборудования, квалификацию персонала и контроль качества входных материалов.

Причем контроль качества не должен ограничиваться только визуальным осмотром. Мы используем различные методы неразрушающего контроля, такие как ультразвуковой контроль, рентгеновский контроль и другие, для выявления скрытых дефектов.

Проблемы логистики и транспортировки

После завершения производства резервуары для хранения необходимо транспортировать до места установки. Это может быть сложной задачей, особенно если резервуар имеет большие размеры или специфическую форму. Необходимо правильно подобрать транспортное средство и обеспечить надежную фиксацию резервуара во время транспортировки.

При транспортировке необходимо учитывать климатические условия, чтобы избежать повреждения резервуара. Например, при транспортировке в холодное время года необходимо защитить резервуар от обледенения.

ООО Кэмэн Энерджи (Янчжоу): Решение комплексных задач

ООО Кэмэн Энерджи (Янчжоу) имеет опыт производства резервуаров для хранения различных объемов и назначения. Мы предлагаем полный комплекс услуг, от проектирования и производства до транспортировки и монтажа. Наши 3 промышленных завода, в общей сложности занимающие площадь более 36 000 кв.м, позволяют нам эффективно выполнять заказы любой сложности.

Наша команда состоит из 198 сотрудников, включая 86 сертифицированных специалистов, которые обладают необходимыми знаниями и опытом для решения самых сложных задач. Мы постоянно совершенствуем технологии производства и используем только высококачественные материалы, чтобы обеспечить долговечность и надежность наших резервуаров.

В частности, мы успешно реализовали проект по изготовлению резервуара для хранения дизельного топлива для крупной нефтебазы. Резервуар был изготовлен из нержавеющей стали, имел объем 500 тонн и был оснащен системой контроля уровня и температуры. Проект был выполнен в срок и в рамках бюджета, а резервуар функционирует без каких-либо проблем в течение нескольких лет.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Нефтяные резервуары, резервуары для воды, криогенные резервуары для хранения CO2 и другие резервуары для нестандартных сред

Нефтяные резервуары, резервуары для воды, криогенные резервуары для хранения CO2 и другие резервуары для нестандартных сред -

Система десульфуризации и денитрификации тяжелой нефти на раме

Система десульфуризации и денитрификации тяжелой нефти на раме -

Трехфазный сепаратор

Трехфазный сепаратор -

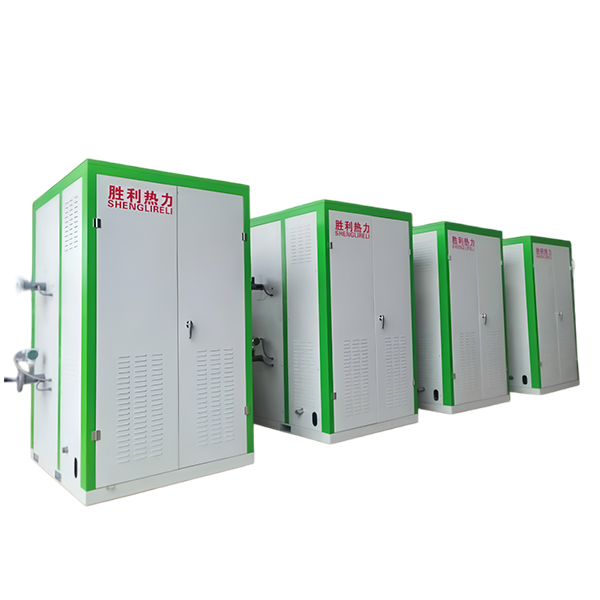

Взрывозащищенный электрический отопительный котел с фазовым переходом на раме

Взрывозащищенный электрический отопительный котел с фазовым переходом на раме -

Конденсационные паровые котлы с низким содержанием азота

Конденсационные паровые котлы с низким содержанием азота -

Газово – объемный водонагреватель

Газово – объемный водонагреватель -

Электродный вакуумный котел

Электродный вакуумный котел -

Взрывозащищенный электрический паровой котел на раме

Взрывозащищенный электрический паровой котел на раме -

Полностью предварительно смешанный конденсационный газовый котел с низким содержанием азота

Полностью предварительно смешанный конденсационный газовый котел с низким содержанием азота -

Котел с органическим теплоносителем

Котел с органическим теплоносителем -

Водогрейный котел сопротивления

Водогрейный котел сопротивления -

Установка для утилизации попутного нефтяного газа на устье скважины с низким содержанием азота на раме

Установка для утилизации попутного нефтяного газа на устье скважины с низким содержанием азота на раме

Связанный поиск

Связанный поиск- Установка резервуара для перемешивания

- Завод контейнеров 3

- Цены на резервуары для хранения сжиженного нефтяного газа

- Заводы по производству сосудов высокого давления в Китае

- Поставщики резервуаров для пожаротушения

- Цена трехфазного сепаратора

- Цена теплообменника для газового котла

- Резервуары для хранения

- Поставщики резервуаров для хранения бензина из Китая

- установка паровых котлов