Китайский завод по производству теплообменников с набивкой

Теплообменники с набивкой – тема, которая часто вызывает недопонимание. Многие заказчики и инженеры видят в них просто 'набитый' материал, не учитывая всю сложность конструкции и, как следствие, её потенциал. В индустрии встречается множество предложений, но не все из них одинаково эффективны и надежны. Мой опыт работы в этой сфере, а также наблюдения за зарубежными и отечественными производителями, позволяют сказать, что качество и производительность теплообменников с набивкой напрямую зависят от используемых материалов, технологии изготовления и контроля качества на каждом этапе производства. Мы поговорим об этом подробнее.

Обзор: Зачем нужны и где применяются теплообменники с набивкой?

Прежде чем углубляться в детали производства, стоит вспомнить, для чего используются теплообменники с набивкой. Как правило, это устройства для теплообмена в газовой фазе, особенно в условиях низкой переносимости давления или необходимости компактного решения. Применяются они в самых разных отраслях – от нефтехимической промышленности и энергетики до пищевой и фармацевтической. Например, в нефтехимической отрасли они часто используются для рекуперации тепла отходящих газов, что позволяет существенно повысить энергоэффективность производства. В пищевой промышленности – для охлаждения и нагрева жидкостей и газов при переработке продуктов. А в фармацевтике – для контроля температуры и стерильности.

Самое интересное, что, несмотря на кажущуюся простоту конструкции, теплообменники с набивкой обладают весьма впечатляющими характеристиками: низким давлением потерь, высокой теплоотдачей и, при правильном подборе материалов, отличной коррозионной стойкостью. Однако, чтобы эти преимущества реализовались на практике, необходимо учитывать множество факторов. Один из самых важных – это правильный выбор набивного материала. Слишком плотный материал может привести к повышенным потерям давления, а слишком рыхлый – к снижению теплопередачи.

Материалы: от простых до специализированных

Выбор материала – это, пожалуй, один из ключевых аспектов при изготовлении теплообменников с набивкой. В качестве набивных материалов традиционно используются различные виды волокон: стекловолокно, минеральная вата, асбест (хотя его использование сейчас ограничено из-за экологических соображений), базальтовое волокно. Каждый из этих материалов имеет свои преимущества и недостатки.

Стекловолокно – это, пожалуй, самый распространенный вариант. Оно обладает высокой термостойкостью и химической инертностью. Однако, при высоких температурах оно может терять прочность и выделять вредные вещества. Минеральная вата – более дешевый вариант, но она менее термостойкая и может содержать примеси, которые могут загрязнять перекачиваемые среды. Базальтовое волокно – это более современный и дорогой материал, обладающий отличной термостойкостью, химической инертностью и механической прочностью. Он также обладает меньшим содержанием примесей, что позволяет использовать его в более требовательных приложениях. ООО Кэмэн Энерджи (Янчжоу) использует базальтовое волокно в производстве для повышения надежности и долговечности.

Технология изготовления: от ручного труда до автоматизации

Технология изготовления теплообменников с набивкой – это сложный и многоэтапный процесс, требующий высокой квалификации персонала и использования современного оборудования. На начальном этапе происходит подготовка набивного материала – его нарезка, формовка и обработка. Затем материал плотно укладывается в корпус теплообменника, при этом необходимо обеспечить равномерное распределение материала и избежать образования пустот. После этого корпус герметизируется и подвергается термической обработке для закрепления формы набивного материала. Наконец, теплообменник проходит контроль качества и тестируется на соответствие требованиям заказчика.

Раньше большинство операций выполнялись вручную, что приводило к высоким затратам и низкой производительности. Однако, в последние годы все больше производителей переходят на автоматизированные линии, что позволяет значительно сократить время производства и повысить качество продукции. Автоматизация также позволяет снизить влияние человеческого фактора и обеспечить более точное соблюдение технологических параметров. В ООО Кэмэн Энерджи (Янчжоу) внедрены современные роботизированные системы для автоматизации процесса набивки и сборки теплообменников.

Проблемы и решения: чего стоит избегать

В процессе производства теплообменников с набивкой неизбежно возникают различные проблемы. Одна из самых распространенных – это образование пустот в набивном материале. Это может привести к снижению теплопередачи и повышенному давлению потерь. Для решения этой проблемы необходимо тщательно контролировать процесс укладки материала и использовать специальные устройства для его уплотнения. Еще одна проблема – это неравномерное распределение материала по объему теплообменника. Это может привести к образованию локальных зон перегрева или переохлаждения. Для решения этой проблемы необходимо использовать специальные формы и матрицы для укладки материала.

Я лично сталкивался с проблемой деформации корпуса теплообменника при высокой температуре и давлении. Это происходило из-за некачественной сварки или использования неподходящего материала. Чтобы избежать этого, необходимо использовать только сертифицированные материалы и соблюдать технологию сварки. Важно помнить, что выбор материала корпуса должен соответствовать условиям эксплуатации теплообменника. ООО Кэмэн Энерджи (Янчжоу) уделяет особое внимание качеству сварки и использует только высококачественную сталь.

Контроль качества: гарантия надежности и долговечности

Контроль качества на каждом этапе производства теплообменников с набивкой – это залог их надежности и долговечности. На этапе входного контроля проверяются материалы на соответствие требованиям заказчика. На этапе производства контролируются технологические параметры – температура, давление, время укладки материала и т.д. На этапе финального контроля проводится испытание теплообменника на соответствие требованиям безопасности и производительности. В настоящее время используются различные методы контроля качества, такие как ультразвуковой контроль, рентгеновский контроль и гидравлические испытания.

Не стоит экономить на контроле качества. Это может привести к серьезным последствиям – от снижения производительности до выхода из строя оборудования. Важно использовать современное оборудование для контроля качества и привлекать квалифицированный персонал. ООО Кэмэн Энерджи (Янчжоу) имеет собственную лабораторию для проведения испытаний и контроля качества теплообменников.

Заключение: будущее технологий производства

Технологии производства теплообменников с набивкой постоянно совершенствуются. В последние годы наблюдается тенденция к автоматизации производства, использованию новых материалов и внедрению новых методов контроля качества. В будущем можно ожидать появления еще более эффективных и надежных теплообменников с набивкой, которые будут способствовать повышению энергоэффективности и снижению негативного воздействия на окружающую среду. Мы верим, что ООО Кэмэн Энерджи (Янчжоу) будет и дальше вносить свой вклад в развитие этой отрасли, предлагая инновационные решения для наших клиентов. Например, мы активно исследуем возможности использования наноматериалов для повышения теплопередачи и долговечности набивных материалов.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

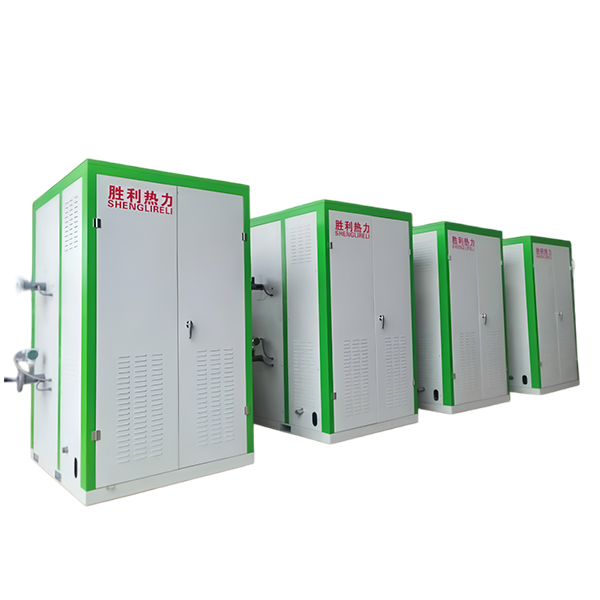

Взрывозащищенный электрический отопительный котел с фазовым переходом на раме

Взрывозащищенный электрический отопительный котел с фазовым переходом на раме -

Коалесцентное оборудование для удаления нефти

Коалесцентное оборудование для удаления нефти -

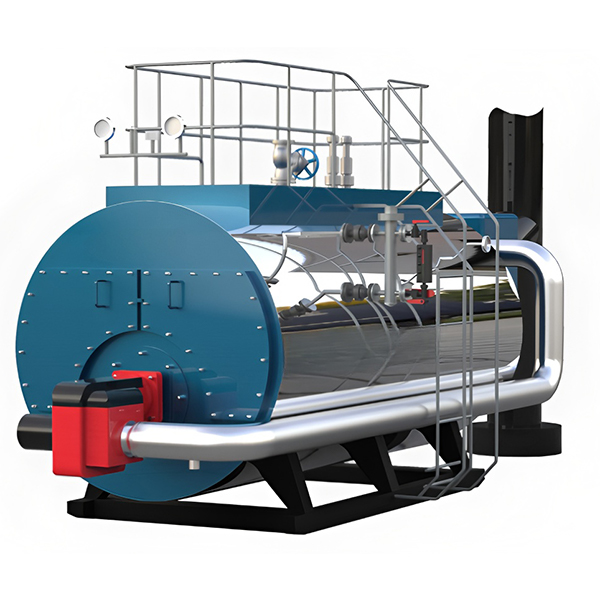

Отопительные котлы на природном газе с низким содержанием азота на раме

Отопительные котлы на природном газе с низким содержанием азота на раме -

Котел с органическим теплоносителем

Котел с органическим теплоносителем -

Полностью предварительно смешанный конденсационный газовый котел с низким содержанием азота

Полностью предварительно смешанный конденсационный газовый котел с низким содержанием азота -

Взрывозащищенный электрический паровой котел на раме

Взрывозащищенный электрический паровой котел на раме -

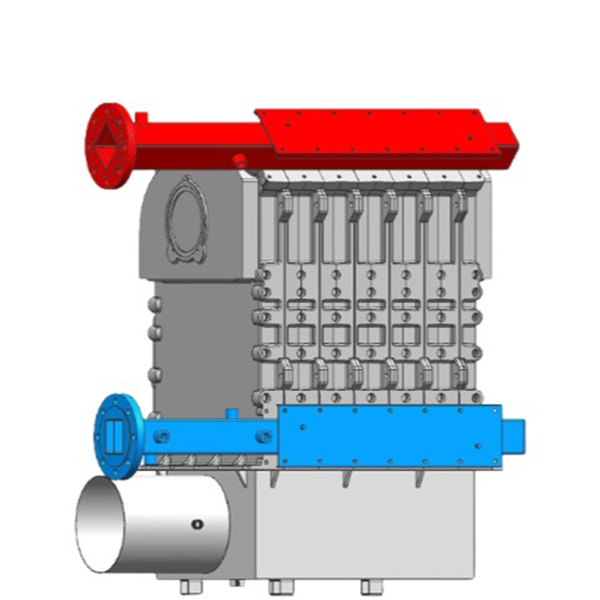

Конденсационные литые кремниево-алюминиевые теплообменники

Конденсационные литые кремниево-алюминиевые теплообменники -

Взрывозащищенный электрический водогрейный котел на раме

Взрывозащищенный электрический водогрейный котел на раме -

Промышленная пластинчатая дистилляционная башня

Промышленная пластинчатая дистилляционная башня -

Электродный вакуумный котел

Электродный вакуумный котел -

Паровой котел с низким содержанием азота на раме

Паровой котел с низким содержанием азота на раме -

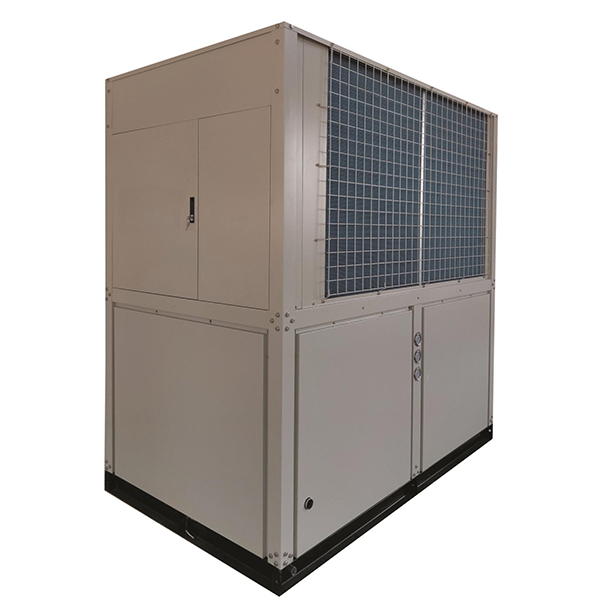

Тепловой насос для газового двигателя с источником воздуха

Тепловой насос для газового двигателя с источником воздуха

Связанный поиск

Связанный поиск- Китайские производители резервуаров для хранения жидкого аммиака

- Поставщики чайников из Китая

- Цены на установку электрических отопительных котлов в Китае

- Поставщики прочных контейнеров для смешивания

- резервуар для хранения нефтепродуктов

- Производитель змеевиковых котлов в Китае

- Цены на газовые сосуды под давлением в Китае

- Дешевые контейнеры 1000 производителей с мешалками

- Производители электрических котлов 12

- Поставщики промышленных водогрейных котлов